氯堿工業(yè)廢水生產(chǎn)工藝與清潔生產(chǎn)過程

本文節(jié)選自 《廢水污染控制技術(shù)手冊(cè)第三章》

氯堿工業(yè)廢水

氯堿工業(yè)是基本化學(xué)原料工業(yè)的重要組成部分,其產(chǎn)品燒堿(氫氧化鈉)、氯氣及氯產(chǎn)品(含聚氯乙烯、鹽酸等)廣泛用于造紙、制皂、印染、制革、紡織、醫(yī)藥、染料、有機(jī)合成等行業(yè),對(duì)國民經(jīng)濟(jì)各個(gè)部門的發(fā)展起著重要的作用。改革開放以來,我國氯堿工業(yè)發(fā)展很快,2010年全國燒堿產(chǎn)能達(dá)3021萬t。其中,離子膜法裝置產(chǎn)能2547萬t,占總產(chǎn)能的84.3%,隔膜法裝置產(chǎn)能474萬噸,占總產(chǎn)能的15.7%[6]。與2009年相比,隔膜法燒堿產(chǎn)能在總產(chǎn)能的比重下降了11個(gè)百分點(diǎn),到“十二五”末,隔膜法將達(dá)到100%淘汰,污染小的離子膜法將作為燒堿生產(chǎn)的主導(dǎo)工藝。

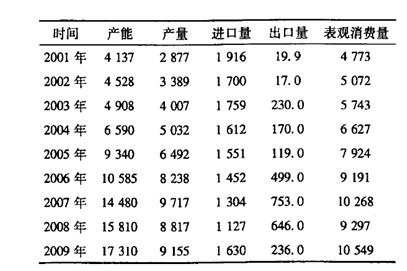

聚氯乙烯(PVC)是燒堿生產(chǎn)氯產(chǎn)品的主要產(chǎn)品。從2000年開始,我國的聚氯乙烯產(chǎn)業(yè)迅速崛起,我國已成為全球第一的聚氯乙烯生產(chǎn)大國。表

表1-3-8 2001年以來我國PVC樹脂的生產(chǎn)與消費(fèi)表 單位:kt

一、生產(chǎn)工藝與廢水來源

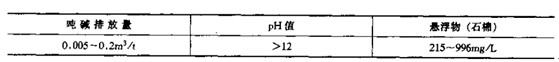

燒堿生產(chǎn)原料為原鹽,其生產(chǎn)工藝包括化鹽、鹽水精制、電解和燒堿蒸發(fā)等四個(gè)部分。隔膜法生產(chǎn)燒堿過程中產(chǎn)生的含石棉廢水來自電解槽洗槽水等,其排放量及組成見表

表

石棉是一種致癌物質(zhì),長期與之接觸會(huì)引起肺癌、胃腸道癌、皮膚癌等。

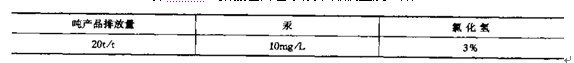

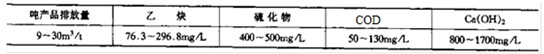

聚氯乙烯的生產(chǎn)絕大多數(shù)企業(yè)采用的是電石乙炔法,只有少數(shù)有乙烯原料的大廠采用乙烯氧氯化法。在電石乙炔法生產(chǎn)聚氯乙烯的過程中產(chǎn)生的含汞廢水主要來自合成氣水洗塔、配置催化劑和置換廢催化劑時(shí)水解真空泵用水等排出的廢水。在電石乙炔生產(chǎn)過程中來自乙炔發(fā)生工序排出的電石廢水及渣液。含汞廢水和電石廢水排放量及組成見表

表

表

電石渣漿為每耗1t電石排放6~10t渣漿(液),其中含固量為11.5%~20%。除上述廢水外,氯堿工業(yè)生產(chǎn)中尚有含酸廢水、含氯廢水、含氯乙烯廢水、含堿廢水等。

汞和氯乙烯均是毒性大的污染物,在人體內(nèi)的潛伏期長,一般不易為人們重視。氯乙烯是致癌物質(zhì),會(huì)使人患肝、血管內(nèi)瘤等癌癥,已引起世界各國的重視。電石廢水及渣液排入水體會(huì)使水體變顏色,影響水生生物的生長,且電石渣液臭味難聞。

二、清潔生產(chǎn)

1.離子膜法制燒堿技術(shù)

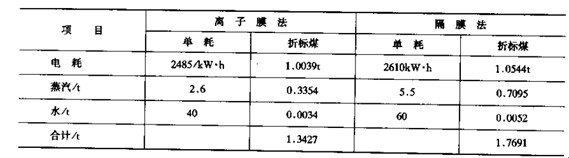

離子膜法電解制燒堿技術(shù)是當(dāng)今世界各國氯堿工業(yè)大力發(fā)展的清潔生產(chǎn)技術(shù)。該法與隔膜法比較,堿濃度由12%提高到30%以上,節(jié)省蒸發(fā)能耗,平均每噸堿綜合能耗可降低約30%,折合電約為1000kW•h,且具有產(chǎn)品質(zhì)量純度高、無污染等優(yōu)點(diǎn)。20世紀(jì)80年代以來我國引進(jìn)了離子膜法制燒堿的裝置和技術(shù),目前我國已基本具備離子膜法制燒堿出口成套技術(shù)的能力,無論從工藝技術(shù)上還是從產(chǎn)品質(zhì)量上均已達(dá)到國際先進(jìn)水平。GL離子膜電解槽已獲國家專利權(quán)。

兩種制堿法的產(chǎn)品(折合含NaOH100%計(jì))能耗比較見表

表

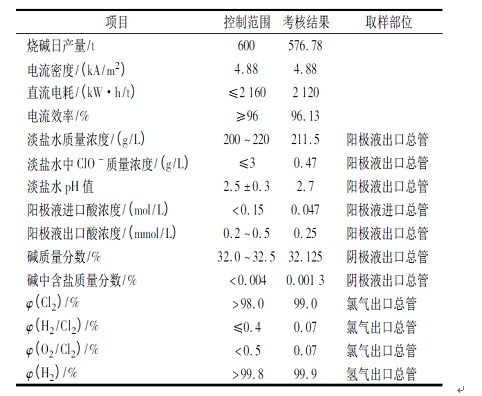

某公司繼第1期10萬t/a離子膜法燒堿投產(chǎn)順利后,又上馬第2期20萬t/a離子膜法燒堿裝置。2009年3月,氯堿線所有設(shè)備管道安裝完畢,工程轉(zhuǎn)入單機(jī)試車、試壓和系統(tǒng)吹掃清洗工作。2009年6月21日一次投料送電成功,各項(xiàng)工藝參數(shù)控制在指標(biāo)之內(nèi)。

第2期20萬t/a離子膜法燒堿裝置分為4個(gè)工序:一次鹽水、二次鹽水、電解、真空脫氯,全部采用DCS(分布式控制系統(tǒng),國內(nèi)自控行業(yè)稱集散控制系統(tǒng))控制,自動(dòng)化程度非常高。表

表

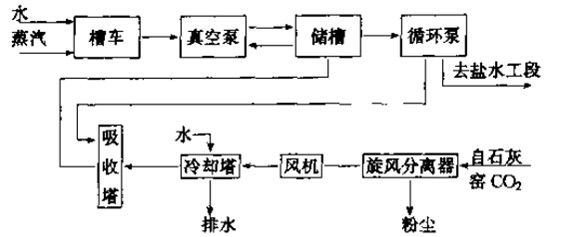

2.利用廢燒堿液制取液體純堿

國內(nèi)某化工廠利用清洗燒堿槽車產(chǎn)生的廢堿液(含NaOH5~100g/L,NaCl80~100g/L)吸收來自電石車間的石灰窯氣(含CO230%以下),生成含量為10%的液體碳酸鈉,供氯堿車間鹽水工段精制鹽水用。以廢治廢,回收利用,不僅杜絕了廢堿液對(duì)環(huán)境的污染,減少CO2氣體的排放,而且有效地解決了該廠對(duì)純堿(碳酸鈉)的急需,節(jié)約了生產(chǎn)上需用的純堿。其工藝流程如圖

圖

主要技術(shù)指標(biāo):

處理量 4500t/a;

耗電(以每噸廢堿液計(jì)) 0.125kW•h。

環(huán)境效益:回收燒堿300~400t/a,食鹽500~700t/a,每年少排放廢堿液4000t左右,少排空CO2 5200萬m3,減少了對(duì)環(huán)境的污染。

該技術(shù)適用于燒堿工廠廢堿液的回收。

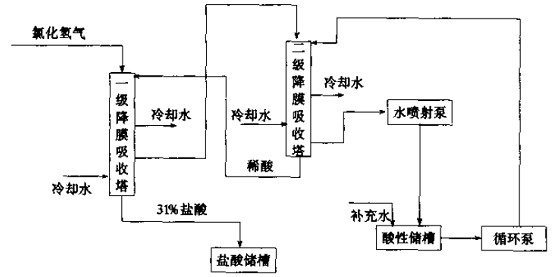

3.鹽酸生產(chǎn)閉路循環(huán)工藝

某化工廠采用閉路循環(huán)工藝技術(shù)用于鹽酸生產(chǎn)。原工藝是將噴射泵下吸收氯化氫尾氣后的酸性廢水直接排放,造成耗水量大,酸性廢水污染嚴(yán)重。采用閉路循環(huán)工藝,將吸收氯化氫尾氣后的噴射下水(酸性廢水)集中在酸性槽中,用循環(huán)泵使其大部分作為噴射泵水循環(huán)用,小部分作為二級(jí)降膜吸收用水,其補(bǔ)充水量與用作吸收的水量相當(dāng),從而保持了工藝用水的平衡。氯化氫和水都在閉路系統(tǒng)內(nèi)循環(huán),無有毒有害物質(zhì)排入環(huán)境。其處理工藝流程如圖

圖

主要技術(shù)指標(biāo):

處理量 19.8萬t/a酸性廢水;

消耗(以1t 濃度31%鹽酸計(jì))

氯耗 301.5kg(比原工藝降低13.5kg);

氫耗 8.9kg(比原工藝降低1.1kg);

噴射泵用水量 0.69t。

環(huán)境效益:按50t/d濃度31%鹽酸計(jì),采用此工藝可減少酸性廢水排放19.8萬t/a,同時(shí)還可利用合成爐反應(yīng)熱生產(chǎn)熱水,節(jié)約蒸汽3767t/a。

該技術(shù)適用于降膜吸收法生產(chǎn)鹽酸。

4.聚氯乙烯漿料汽提回收氯乙烯

某化工廠在懸浮法生產(chǎn)聚氯乙烯過程中,有部分氯乙烯未進(jìn)行反應(yīng),經(jīng)初步回收后尚有10%左右的氯乙烯吸附在聚氯乙烯樹脂上或溶解在聚氯乙烯漿料中。采用穿流式無溢流管大孔徑篩板塔進(jìn)行真空汽提,聚氯乙烯漿料和蒸汽在塔內(nèi)進(jìn)行逆流流動(dòng)。氯乙烯揮發(fā)點(diǎn)低,在真空條件下,可在幾分鐘內(nèi)從料漿中分離出來,經(jīng)冷凝分離后,再回用于生產(chǎn)中。漿料經(jīng)汽提后,氯乙烯含量由10000mg/L降至30mg/L,同時(shí)聚氯乙烯制品中殘留的氯乙烯也由300~1000mg/L降至0.2~0.6mg/L。其處理工藝流程如圖

圖

主要技術(shù)指標(biāo):

處理量 1.2t/d氯乙烯;

消耗(以1tPVC計(jì))

消泡劑 0.2kg, 蒸汽 7t,

工業(yè)水 0.4t, 電 5.7kW·h。

經(jīng)濟(jì)和環(huán)境效益:經(jīng)處理后,聚氯乙烯加工作業(yè)環(huán)境中氯乙烯濃度由600~1490mg/m3降至5.4~28mg/m3,遠(yuǎn)低于衛(wèi)生標(biāo)準(zhǔn)。產(chǎn)品殘留氯乙烯在0.2~0.6mg/L,回收氯乙烯650t/a。

該技術(shù)適用于聚氯乙烯生產(chǎn)廠。

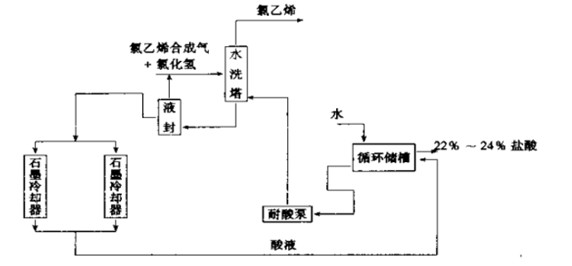

5.聚氯乙烯生產(chǎn)閉路循環(huán)水洗回收鹽酸

某電化廠采用閉路循環(huán)水洗回收鹽酸技術(shù)。在該廠電石乙炔法生產(chǎn)聚氯乙烯過程中,為使乙炔氣轉(zhuǎn)化安全,要求氯化氫過量4%~6%,轉(zhuǎn)化后的合成氣在進(jìn)入下一工序前,需采用水吸收除去多余的氯化氫,生成含HCl 2%~4%的廢鹽酸液,直接排入地溝。為了解決這一問題,防止污染,該廠采用閉路水洗技術(shù)把稀廢鹽酸液收集在貯槽中,用酸泵打入洗滌塔,與逆流的合成氣接觸,氣體中未反應(yīng)的氯化氫被稀酸吸收。為降低溫度,吸收液從塔底流入石墨冷卻器,冷卻后的酸液送回貯槽,通過多次循環(huán),直到鹽酸濃度達(dá)到22%~24%作為工藝用酸出售。其處理工藝流程如圖

圖

主要技術(shù)指標(biāo):處理量為6000t/a聚氯乙烯的合成氣。

環(huán)境效益:解決了鹽酸的排放污染,回收工業(yè)用鹽酸600t/a。由于用水量降低80%,因此,由排放帶走的氯乙烯單體大大減少,降低了物料損失和對(duì)大氣的污染。該技術(shù)適用于乙炔法生產(chǎn)聚氯乙烯生產(chǎn)中鹽酸的回收。

三、廢水處理和利用

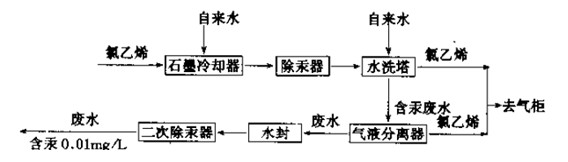

1.活性炭吸附法處理氯乙烯合成氣水洗含汞廢水

某化工廠聚氯乙烯設(shè)計(jì)規(guī)模為6000t/a。廢水主要來自清除氯乙烯合成氣中的氯化氫。由水洗塔排出的含汞廢水排放量為240~300t/d,廢水水質(zhì)為:pH值1~3,COD300~1000mg/L,Hg4~14mg/L。

在氯乙烯合成氣中的汞及水洗排水中的汞均能被活性炭吸附,經(jīng)兩級(jí)處理后,廢水含汞達(dá)到工業(yè)廢水排放標(biāo)準(zhǔn)后排放,其處理工藝流程如圖

圖

合成氣經(jīng)石墨冷卻器降溫后進(jìn)入氣相除汞器,除汞后的氯乙烯氣進(jìn)入水洗塔洗去過量氯化氫,其中未除干凈的汞亦混溶于水中變成含汞廢水,此水再經(jīng)一級(jí)活性炭除汞處理后合格排放。

主要工藝控制條件:

合成轉(zhuǎn)化溫度<180℃;氯乙烯出石墨冷卻器溫度60℃。

主要技術(shù)指標(biāo):

處理水量 240~300m3/d。

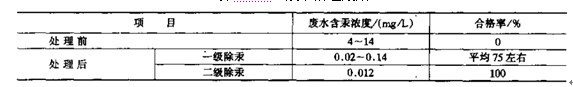

環(huán)境效益:氯乙烯合成氣經(jīng)氣相除汞,再經(jīng)液相除汞后的廢水含汞量符合國家工業(yè)廢水排放標(biāo)準(zhǔn)。廢水治理效果如表

表

該技術(shù)適用于合成氯乙烯除汞及回收鹽酸除汞。

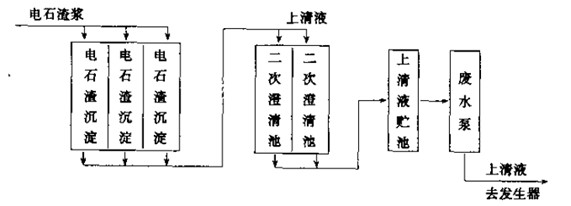

2.電石渣漿上清液的處理利用

某化工廠聚氯乙烯設(shè)計(jì)規(guī)模為6000t/a。廢水主要來自:①乙炔發(fā)生器排出的電石渣漿;②冷卻塔排出的廢水;③水環(huán)壓縮機(jī)排水;④廢次氯酸鈉;⑤廢堿液;⑥沖洗地面及地溝廢水。廢水排放量600t/d。上清液水質(zhì)組成:pH值13~14,COD>100mg/L,S2->150mg/L,懸浮物500~2000mg/L,C2H2>30mg/L。

處理工藝:在乙炔生產(chǎn)過程中,由于電石不純,含有硫化鈣、磷化鈣等主要雜質(zhì),產(chǎn)生乙炔時(shí),生成乙炔及硫化氫、磷化氫等雜質(zhì),這些雜質(zhì)混入乙炔氣中對(duì)生產(chǎn)有害,因此必須用次氯酸鈉溶液將其脫除。在乙炔發(fā)生器中,生成的磷化氫大部分混入乙炔氣中,而生成的硫化氫則立即溶解于電石渣漿液中。電石渣漿液經(jīng)沉淀、澄清、冷卻后,將流出的上清液收集,然后送回乙炔發(fā)生器使用。其處理工藝流程見圖

圖

工藝控制條件:

上清液溫度<40℃;懸浮物<2000mg/L。

主要技術(shù)指標(biāo):

回收水量 300t/d;

電耗 0.6kW•h/m3。

環(huán)境效益:每日回收上清液約300多噸,用于發(fā)生乙炔氣,減少了電石渣漿與上清液對(duì)環(huán)境的污染。

該技術(shù)適用于濕法發(fā)生乙炔所產(chǎn)生的電石渣漿上清液的處理。

當(dāng)當(dāng)網(wǎng)購買網(wǎng)址:http://product.dangdang.com/23204236.html

標(biāo)簽:氯堿工業(yè) 廢水生產(chǎn)工藝 清潔生產(chǎn)過程

相關(guān)技術(shù)

2、如涉及作品內(nèi)容、版權(quán)和其它問題,請(qǐng)?jiān)?0日內(nèi)與本網(wǎng)聯(lián)系,我們將在第一時(shí)間作出適當(dāng)處理!有關(guān)作品版權(quán)事宜請(qǐng)聯(lián)系:+86-571-88970062

- 2025年一季度通用機(jī)械行業(yè)企業(yè)動(dòng)態(tài)匯總

- 浙江省抽查100批次閥門產(chǎn)品,7批次不合格

- 江蘇省緊固件行業(yè)協(xié)會(huì)召開常務(wù)理事擴(kuò)大會(huì)議

- 德國波勒過濾器公司采購總監(jiān)Sabine Stejskal一行蒞臨艾坦姆合金調(diào)研考察

- 聊城軸承小鎮(zhèn)的“智造”先鋒:華工軸承的成長啟示

- 西北軸承鐵路車間開展現(xiàn)場(chǎng)優(yōu)化專項(xiàng)行動(dòng)

- 我國最大超深油田油氣產(chǎn)量當(dāng)量累計(jì)超2000萬噸

- 百萬噸級(jí)!我國首個(gè)海上CCUS項(xiàng)目開鉆

- 陜鼓簽約百萬噸CCUS示范項(xiàng)目

- 瓦軸集團(tuán)智慧攻堅(jiān) 巧解生產(chǎn)難題

- 國際事業(yè)公司駐緬機(jī)構(gòu)全力保障緬甸災(zāi)區(qū)用油

- 中油測(cè)井自主研發(fā)新技術(shù)煤中“淘”氣